同时为保证硅片表面布线层不受外界水汽和腐蚀环境的破坏,需要在硅片表面的金属布线层表面制作一层钝化保护层。在硅片表面布线和钝化层制作好后,为了实现LED芯片与硅基板的焊接,需要在硅基板表面制作与LED芯片电极对应的凸点金属。

硅基板的优点是利于集成,可将ESD、电源控制IC等在基板制作的阶段进行集成和整合。缺点是易碎,不能作为封装基材,还需要另外的外部封装支架,成本高。

陶瓷基板则是现在最流行的倒装LED基材,用于倒装LED陶瓷基板表面的金属布线主要采用DPC(Direct Plate Copper)工艺在完成。

DPC所制作的陶瓷基板能做到较细的线宽线距,能满足倒装LED芯片的精度需求。陶瓷基材对比起传统支架所用的PPA、PCT等塑胶材料,有高导热、耐高温、稳定性好等优点。

由于需要进行电性的连接,需要在基板上制作金属凸点,通过金属凸点与LED芯片的金属焊盘连接;当然也可以将金属凸点做在LED芯片的金属焊盘上,但比较少用,因为目前LED圆片还是以2寸为主,在LED圆片上加工凸点金属成本效益不高。

凸点材料选择通常要求其具有良好的重熔性能,由于其在重熔的过程中起到自对准及收缩的功能,有利于凸点的形成和焊接工艺。

对超声功率、超声时间、焊接压力等工艺参数调整,可改变凸点的特性,如金凸点形状,机械性能等。这一方法工艺简单、容易实现、成本低,但其效率较低。

金属凸点的制作,最重要的是凸点厚度(即高度)的控制;对于合金凸点,还需要精确控制合金凸点的组分,因为合金组分直接决定了金属凸点的熔点,对于后面的焊接工艺至关重要。

对于金凸点,还需通过工艺控制,精确控制凸点的硬度,以便在后面的倒装焊接工序中能够控制凸点的变形程度。

要实现倒装芯片,LED芯片需要焊接到基板表面。而实现倒装LED芯片与基板间的焊接,常用的是金属与金属之间的共晶焊接工艺。

其中第一种锡膏回流焊在目前器件的SMT贴片用得较多。目前在LED行业内,后两种焊接工艺使用较多,主要是倒装LED芯片目前还主要倒装在硅基或陶瓷基板上。

共晶回流焊主要针对的是PbSn、纯Sn、SnAg等焊接金属材料。这些金属的特点是回流温度相对较低。这一方法的特点是工艺简单、成本低,但其回流温度较低,不利于二次回流。

超声热压焊工艺是将LED芯片和基板加热到一定温度后,在LED芯片上加上一定的压力,使凸点产生一定的变形,增大接触面积,然后在接触界面加上一定的超声功率。在热和超声摩擦的作用下使得芯片和基板上的金属能够发生键合。

目前金对金焊接(Gold to gold bonding)都采用这种方式焊接,这种焊接形成的键合连接十分稳固保证了大电流的稳定使用和长期工作的可靠。

金锡合金的共晶回流焊工艺是利用金锡合金(20%的锡)在280℃以上温度时为液态,当温度慢慢下降时,会发生共晶反应,形成良好的连接。金锡共晶的优点是其共晶温度高于二次回流的温度,一般为290~310℃,整个合金回流时间较短,几分钟内即可形成牢固的连接,操作方便,设备简单;而且金锡合金与金或银都能够有较好的结合。

上面三种焊接工艺中,第一和第三种工艺都需要首先通过贴片机用锡膏或助焊剂将LED芯片贴在基板表面,然后再进行回流焊接。由于倒装LED芯片尺寸较小,对贴片机的精度的要求一般。贴片精度直接决定了芯片焊接后的对准情况。

第二种方法超声热压焊工艺需要采用专用的焊接机,对焊接机的要求较高,除对准精度要求外,还需对基板和LED芯片固晶头的温度精确控制,对固晶头压力和超声功率精确控制,因此这种专用焊接设备往往比较昂贵,相对来说工艺成本也会较高。4、倒装LED的应用及发展趋势

倒装LED芯片由于其体积小、易于集成,在各个领域都能够实现广泛的应用。在倒装芯片这一技术平台上,能开发出多种产品。

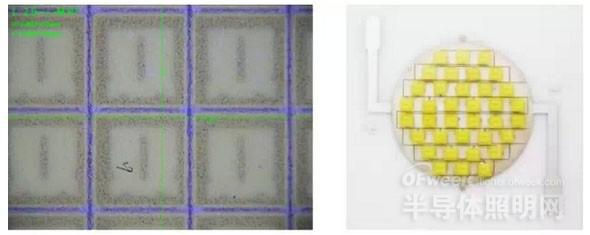

目前行业内多家公司均已推出倒装无金线的陶瓷基LED光源产品,在LED芯片倒装在陶瓷基板上后,整片陶瓷基板去做荧光粉涂敷,然后用模具Molding一次透镜,这两步封装工艺都是整片一起完成的,最后再进行切割、测试分类和卷带包装步骤,直接形成了陶瓷基无金线封装光源产品,其工艺步骤如图4所示。

这种封装方法,封装过程和芯片制造过程结合在一起,因此称为芯片级封装;同时封装是整片一起完成的,不是单颗操作的,因此也称为晶片级封装(Wafer Level Package)。

目前陶瓷基倒装光源产品成为了倒装LED芯片应用的主流,国际上Philips Lumileds、Cree、三星等公司都已大量推出和销售倒装陶瓷基光源产品,新世纪、台积电,国内晶科电子、德豪润达、天电等公司也已推出同类产品,在市场上的接受度越来越高,特别是在高端的室外照明更是成为了首要的选择。

现在市面上出现了新型的LED光源,这种光源的结构中,使用柔性基板代替陶瓷基板作为倒装芯片的支撑,见图5。这种结构中,最主要的是用聚酰亚胺(Polyimide)等材料代替陶瓷作为支撑,用铜片作为导电和导热的材料。

倒装芯片通过共晶焊接与柔性基板的铜片相连接,最后经过喷粉、Molding、切割、测试包装等相同工序,则得到最终的与陶瓷基光源相同的光源。

由于与倒装芯片接触的为金(或银),与陶瓷基相同,所以倒装芯片上并不需要做任何改变,而且能保证焊接的性能不变。基板上部的金属透过通孔的铜与下部的焊盘进行连接,保证了热量直接在金属中进行传导,保持优秀的导热性能。

但柔性基板也有其缺点。一是柔性基板太软,需要对制作流程中的工艺进行修改,目前还没有成熟的匹配工艺;二是受限于其结构,光源焊盘既是电性通道也是散热通道,不能够做到热电分离。这样会对灯具厂商提出一些灯具设计的额外要求。

现在国内外很多公司已经投入大量人力物力进行柔性基板的研发,其优势的价格比陶瓷基板便宜,但目前基板和封装工艺都还不成熟,预计不久的将来会有倒装柔性基板产品推出。

现在LED业界最热门的技术就是以倒装LED芯片为核心的白光芯片。白光芯片是目前最适合倒装LED芯片的一种封装形式。

白光芯片的结构如图6,最终结构是在倒装芯片外部包覆上一层荧光胶,芯片发出的蓝光经过荧光胶转换成白光。

白光芯片的最大特点就是小,其尺寸仅比芯片略大,是真正的芯片级封装(CSP,Chip Scale Package)封装体面积与芯片面积之比小于1.4倍。

应用上,白光芯片可以对3535产品进行直接替换,也可利用其易贴装的特点,制作出高光密度的光源(如COB),见图6。在某些需要尺寸限制更大的领域中,如直下式背光,手机背光等,能有更大的发展空间。

倒装LED与正装LED相比,具有高光效、高可靠性和易于集成的特点,使倒装LED得到越来越广泛的应用。将倒装LED技术与芯片级封装技术相结合,能更进一步提高白光LED光源的竞争力。

随着芯片技术与封装技术日益成熟,客户对倒装LED的认识加深,倒装LED将会有一个更远大的前程,将会在市场上占有更大的份额。